生产实习指导书

化工工艺教研室 应用化学教研室

2016.9

一、前 言

1、实习目的和任务

目的:学生在理论教学之后,通过生产学习的教学环节,学生以比较长点的时间感受或参与化工生产过程及化工单元操作,使学生对本专业所涉及的知识领域及概念有进一步的认识,对化工程产的流程、单元操作、设备等的认识从感性到理性,以利于已经学过的即将学习的单元操作的理论计算的理解和掌握,并为专业课的理论教学奠定良好的基础。同时,对化工生产过程各环节有一个感性认识。

任务:了解和熟悉神马氯碱公司一次盐水、二次盐水、电解工段、制气工段、聚合工段等化工过程、单元操作、工艺流程、设备、理论基础及化工生产过程对人员素质、技能的要求。

2、实习要求

1.注意安全。实习期间不允许单独行动,严格遵守实习单位的安全条例和各项规章制度,遇到突发事件要及时向带队老师报告。

2.在进入装置区时,不得触动任何开关、按键和把手,不得把头和手伸向转动部位,不得触摸任何转动部位,不得挪动装置内的任何物品。

3.实习期间要做到一切行动听指挥,尊重工人师傅,虚心向工人师傅请教。

4.不迟到、不早退,有事须向老师请假。

5.保证实习期间,每天记实习日记。实习结束后,提交实习报告。

3、实习内容

本次实习的任务在于了解和熟悉神马氯碱公司一次盐水、二次盐水、电解工段、制气工段、聚合工段等化工过程、单元操作、工艺流程、设备、理论基础及化工生产过程对人员素质、技能的要求。

4、神马氯碱厂简介

我国氯碱工业经历了半个多世纪的发展,已经取得了举世瞩目的成就,烧碱产量居世界第2位,但与世界发达国家相比仍有一定差距。烧碱从形态上可分为液碱和固碱两种。而从氢氧化钠质量分数上分为30%、32%、42%、45%、50%液碱和73%、95%、96%、99%、99.5%固碱等系列产品。固碱是烧碱生产中的主要产品,由于具有含碱量高,运输方便,易于贮存等优点,在烧碱中是畅销产品,今后,我国烧碱出口量将会继续增加,并且仍将是烧碱出口创汇的主流。

平顶山市有丰富的矿盐、煤炭、电力、水资源,为盐化工发展创造了极为有利的条件,氯碱公司是方圆150公里内唯一具有一定生产规模的氯碱化工企业,氯碱初级产品有限的销售半径及平顶山市周边地区巨大的初级氯碱产品市场,使氯碱公司在产品销售方面占有省内其他同行无法比的优势。

河南神马氯碱化工股份有限公司是以生产氯碱及聚氯乙烯树脂等基础化工原料为主的企业,是中国神马集团公司的控股子公司。前身是国有大型档企业,平顶山市树脂厂,始建于1971年,公司占地30万平方米,总资产2.5亿元,拥有员工1485人,其中各类专业技术人员150余人,公司位于平顶山市区东南郊,西临新华路,南靠漯宝铁路,拥有铁路专用槽车,运销方便,地理位置优越,2004年实现销售收入4.5亿元,利润近6000万元。公司主要产品有烧碱、聚氯乙烯树脂、盐酸、液氯、塑料制品等,目前年生产规模为:烧碱(100%)5.5万吨(其中离子膜碱3.5万吨)、聚氯乙烯树脂5万吨、工业盐酸2万吨、高纯盐酸1万吨、液氯2万吨、电石3万吨、塑料制品2000吨、其它氯产品1万吨,产品广泛用于化工、轻工、纺织、造纸、染料、塑料等行业,质量稳定,畅销国内外市场,公司拥有生产氯碱产品所需要的丰富的卤盐、煤、水、电力等资源优势,产品成本较低,市场竞争力强大,发展前景广阔。公司技术力量雄厚,装备现代化,是河南省唯一引进日本离子膜烧碱企业之一。公司引进德国RAMISCII公司的两辊热熔延生产线装置生产的矿有系列产品--隔爆水袋布等,各项指标全部符合部颁标准。公司质保体系健全,监测手段完备先进,通过了ISO9001:2000质量管理体系认证,确保了产品优质稳定电石是氯碱公司生产PVC树脂的主要原材料,构建大型电石基地是神马氯碱实现发展目标的一个前提。按照目前该公司年产20万吨PVC树脂的生产规模,企业年需电石32万吨;到今年年底该公司要形成40万吨PVC树脂的生产规模以后,年需电石64万吨;按照“未来3-5年,神马氯碱公司将形成年产100万吨离子膜烧碱、100万吨PVC树脂生产规模”的目标,企业年需电石将增至165万吨。神马氯碱集团的生产主要是通过电解食盐水生产烧碱,氯气和氢气。采用的离子膜电解法。生产的烧碱可直接销售,经过三效蒸发的生产片碱,加入纯水后循环加入离子膜电解槽中,用于树脂再生剂,氯气可经过洗涤,冷却,干燥,加压液化转化成产品液氯,也可以进一步加工成盐酸,聚氯乙烯等。氢气可作为生产盐酸的原料,也可作为能源气直接输送到使用部门。离子膜电解法比隔膜电解法在能耗,产品质量,环境污染等方面具有明显的优势性,且工作环境也进一步提高,以前我国不具备生产离子膜的能力,离子膜仍需依靠进口。但现在我国已经掌握了离子膜的制造技术,成为世界上第三个国家掌握此技术,对我国的经济发展非常有利。

二、实习工段介绍

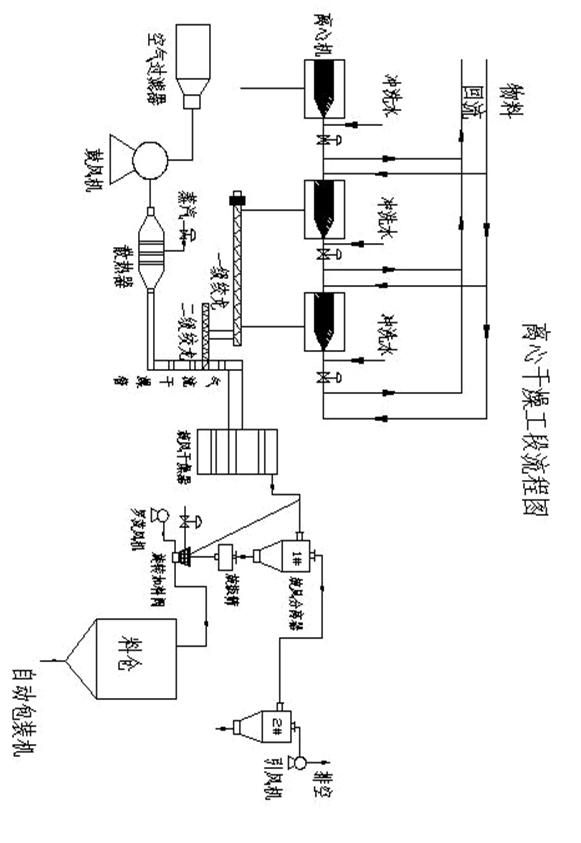

1.一次盐水及二次盐水工段简介

神马氯碱公司离叶县的盐矿很近,因此用叶县盐矿直接打过来的盐水既方便又便宜。由叶县地下盐田化盐后输送过来的300-310g/l的粗盐水溶液首先进入前折流槽,在折流槽的入口处,加入一定量的次氯酸钠溶液,以分解盐水中的藻类等有机物质;同时在前折流槽的中部加入盐酸,以调节粗盐水中的过碱量。为使上述反应完全,粗盐水经过前折流槽后还需进入前反应桶。在前反应桶中,通过不断搅拌,使反应更充分、更完全。

反应完全后的盐水用加压泵经气水混合器送入加压融气罐,并经文丘里混合器与FeCl3充分混合后进入预处理器。通过加入一定量的压缩空气,使得粗盐水中溶入一定量的空气,可形成气浮效应。加压罐压力为0.16-0.2Mpa。

盐水从切线方向进入预处理器的凝聚反应室,盐水中的氢氧化镁及其它一些轻质不溶物附在气泡表面上浮到预处理器上面,较重的物质则沉降到处理器底部,清盐水则经溢流管到后折流槽。

盐水进入后折流槽后加纯碱,以除去盐水中的Ca2+,加入亚硫酸钠,以除去盐水中的游离氯。为了确保反应充分,折流槽后还串联两台后反应桶,并用搅拌器予以充分搅拌,反应后的盐水进入盐水中间槽,并由过滤器进液泵送入HVM膜过滤器进行过滤。

在HVM膜过滤器中,盐水缓慢穿过过滤袋,从过滤器上部清液腔中流出,而盐水中的固体悬浮物则被过滤袋截留在其表面。经过戈尔膜过滤器过滤后,盐水中固体悬浮物降至≤8ppm。此时,过滤所得盐水即可送至精盐水贮槽,通过精盐水泵输送,供电解装置使用。

此外,经过滤一段时间后,HVM膜过滤器中的过滤袋表面滤渣达到一定厚度时,HVM膜过滤器进行自动返洗。在运行一段较长时间后,过滤袋表面会结垢,须在结垢还没有较硬时进行清洗,以防过滤袋硬化损坏。清洗凯膜过滤器时,先将过滤器内的液体全部排空,并打开过滤器管板上的盲板。然后将酸液槽中配制的15%左右的盐酸溶液用酸泵(P-510)送入过滤器,要求加入的酸液浸满膜过滤袋,但必须在管板以下。开启过滤器底部的压缩空气气动阀,用压缩空气鼓泡搅拌45分钟。

基本化学方程式:CaCl2+NaCO3=CaCO3+2NaCl

CaSO4+Na2C03=CaC03+2Na2SO4

MgCl2+2NaOH=Mg(OH)2+2NaCl

Na2SO4+BaCl2=BaSO4+2NaCl

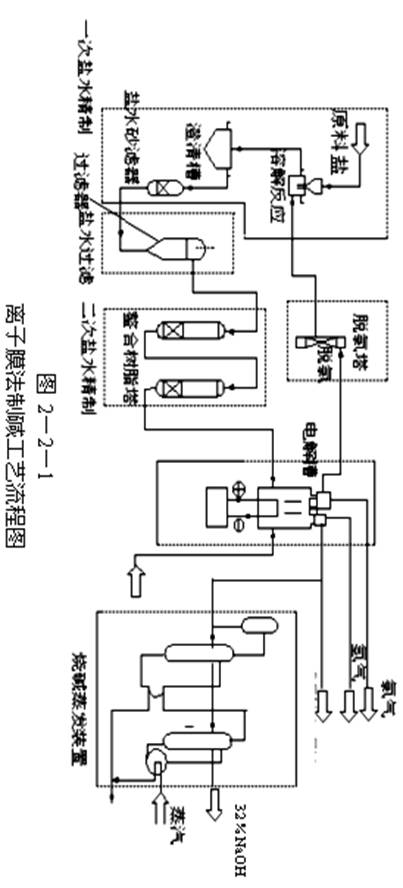

2.复极离子膜电解简介

2.1.复极离子膜电解概述

二次精制盐水以一定的流量送往电解槽的阳极室进行电解。与此同时,纯水加入入槽碱总管,稀释后的碱液进入阴极室。通入直流电后,在阳极室产生的氯气和流出的淡盐水经分离器分离后,湿氯气送入淡盐水循环槽顶部,湿氯气中的水分被分离,氯气进入氯气总管送到氯氢处理工序,从阳极室流出的淡盐水中一般含:NaCl 200~220g/l,还有少量铝酸盐,次铝酸盐及溶解氧。一小部分返回电解槽的阳极室,另一部分进入淡盐水循环槽,进入脱氯塔经脱氯后送到界区外。

在电解槽阴极室产生的氯气和浓度为3%左右的高纯液碱,同样也经过分离器分离后,湿氯气送入碱液循环槽顶部,湿氯气中的水分被分离,氯气进入氯气总管送至氯氢处理工序。32%的高纯液碱一部分作为商品碱出售,或送到蒸发工序浓缩。另一部分则加入纯水后回流到电解槽的阴极室。

2.2.工艺流程

从树脂塔出来的二次精制盐水经过树脂捕集器后进入精制盐水储罐,再由精制盐水泵送至盐水高位槽,然后自流入电解槽、进入每台电解槽的阳极液进料总管,然后经软管进入每个阳极室,精制盐水在阳极室中进行电解,产生氯气和淡盐水,此时淡盐水的浓度降低,电解后产生的氯气和淡盐水的混合物通过软管汇集排入阳极液出口总管,并在总管中进行气体和液体的初步分离。淡盐水在淡盐水总管汇集后进入淡盐水循环槽,有淡盐水泵送至脱氯塔,氯气在脱氯塔顶部经过氯气冷却器被真空泵抽走,冷却下来的氯水被送入阳极液排放槽,被分离出的氯气进入氯气总管,脱氯后的淡盐水(加碱32﹪),由脱氯盐水泵送回至一次盐水工段(加亚硫酸钠11﹪),一少部分淡盐水被送回精制盐水管道与精制盐水一同进入电解槽,氯气在氯气总管中汇集后送入淡盐水循环槽顶部,经氯气总管送出界区。

阴极液由碱液高位槽自流入电解槽,进入每台电解槽的阴极液进料总管,然后经软管进入每个阴极室(为了确保碱浓度在规定值,入槽前加入一定量的纯水),碱液在阴极室中进行电解产生氢气和烧碱,点解产生的氢气和烧碱的混合物通过软管汇集排入阴极出口总管,并在总管中进行气体和液体的初步分离,碱液会合后进入碱液循环槽,一部分碱液由碱液循环泵送至碱液冷却器加热至工艺要求温度(82℃-88℃),然后送入碱液高位槽自流入电解槽;另一部分碱作为成品碱被送至成品碱冷却器进行冷却,冷却后送出界区。

2.3.电解原理

精制盐水在电解槽内,经电解阳极析出Cl2以及NaOH,阴极析出H2,方程式是这样的:

NaCl+H2O

H2

H2

+Cl2

+Cl2

+NaOH

+NaOH

2.4.复极离子膜电解工艺指标

电解槽入口阳极液工艺指标:入口阳极液酸度:

0.15mol/L

0.15mol/L

电解槽出口阳极液工艺指标:NaCl浓度:210

10g/L

10g/L

淡盐水pH:2~5

出口阳极液酸度:0.0005~0.001

电解出口阴极液工艺指标: 出槽温度:85~90

碱中含盐:

碱中含盐:

0.01%

0.01%

成品碱浓度:32~32.5%

氯、氢气总管工艺指标: 氯气纯度:

98 氯中含氢:

98 氯中含氢:

0.4%

0.4%

氢气纯度:99%

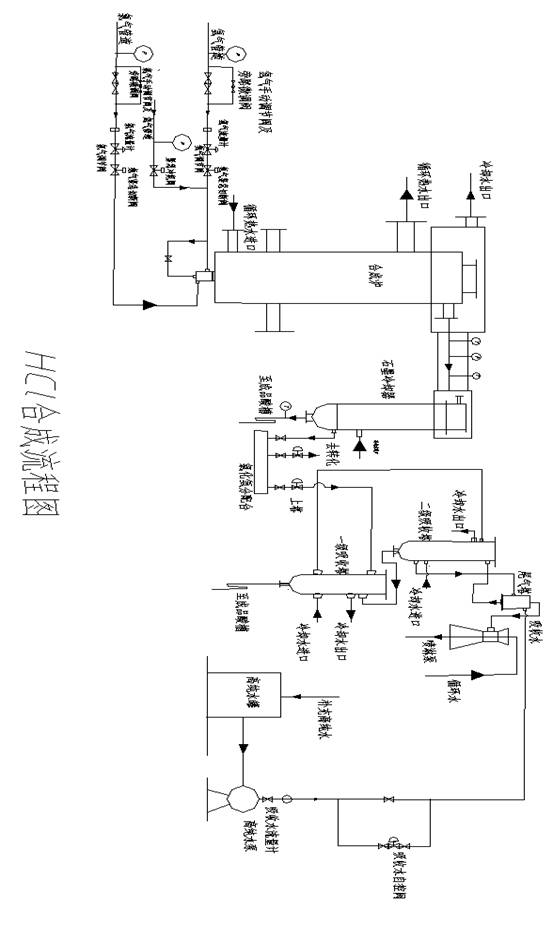

3.氯氢厂工艺简介

氯氢厂共有三个工段:盐酸工段、液氯工段和次氯酸钠工段。

3.1盐酸工段

主要任务:通过调节进入合成炉的氢气与氯气的流量配比,合成合格的氯化氢气体,供聚氯乙烯厂氯乙烯工段作为原料,或用水吸收氯化氢气体,调节吸收水量,制成合格盐酸出售。

工艺流程简述:来自氯氢处理工段的氯气、氢气,经过冷却器、缓冲器、分配台、调节阀(二合一炉还经过孔板流量计、自控调节阀、快速切断阀)、阻火器进入合成炉灯头混合燃烧,生成氯化氢气体自炉顶排除,经空气冷却器(二合一炉通过浸泡在水槽中的石墨管)进入石墨冷却器,冷却后氯化氢气体通过分配台经过氯化氢预冷器送氯乙烯工段作原料,多余的部分(或氯乙烯工段停车时全部)用水吸收制成盐酸。氯化氢气体经石墨冷却器冷凝下来的盐酸流入冷凝酸贮槽。并定时压送到大冷凝酸槽,然后用泵输送到成品贮酸槽。

反应为:Cl2+ H2

2HCl+Q

2HCl+Q

3.2工艺简要流程图

3.3生产要求及指标

(1)开车具备条件:

氢气纯度:

90% 氯含氢:

90% 氯含氢:

氯气压力:0.11

氯气压力:0.11

0.13MPa

0.13MPa

氯气纯度:

98% 氢含氯:

98% 氢含氯:

氢气压力:0.05

氢气压力:0.05

0.079MPa

0.079MPa

夹 套 炉:炉内含氢:

0.4% 合成炉出口含氢:

0.4% 合成炉出口含氢:

0.4% 水压:

0.4% 水压:

0.3MPa

0.3MPa

二合一炉:炉内含氢;

0.4% 合成炉出口含氢:

0.4% 合成炉出口含氢:

0.4% 水压:

0.4% 水压:

0.3MPa 炉内氢气管含氧:

0.3MPa 炉内氢气管含氧:

1% 进炉氢气管含氢:

1% 进炉氢气管含氢:

0.4% 含氢:

0.4% 含氢:

3%

3%

(2)生产控制指标

A、原 氯:纯度:

95%(分析8次/班) 含氢:

95%(分析8次/班) 含氢:

0.4%

0.4%

含水:

300ppm

300ppm

尾 氯:纯度:

85% 含氢:

85% 含氢:

3%

3%

氯气压力:0.11

0.13MPa

0.13MPa

B、氢 气:纯度:

98%(分析8次/班) 含氧:

98%(分析8次/班) 含氧:

0.4%

0.4%

压力:0.05~0.079MPa

C 、夹套合成炉:出口压力:0.026~0.06MPa 石墨冷却器进口温度:108

180

180

二合一炉: 出口压力:

60kPa 石墨冷却器进口口温度:360~400

60kPa 石墨冷却器进口口温度:360~400

氯化氢出口温度:

氯化氢出口温度:

400

400

D 、吸 收 塔:出口温度:

50

50

E 、冷却水:

夹 套 炉:冷却水进口温度:85

冷却水出口温度:90~95

冷却水出口温度:90~95

水压:

水压:

0.3MPa

0.3MPa

二合一炉:冷却水进口温度:85

压力:

压力:

0.3MPa

0.3MPa

冷却水出口温度:90~95

上部循环水出口温

上部循环水出口温

(3)产品技术指标

氯化氢:纯度:

93%(分析8次/班) 氢气过量:

93%(分析8次/班) 氢气过量:

5% 过氯量:

5% 过氯量:

0.004%

0.004%

盐 酸:HCl含量:

31%(每小时测一次比重、温度,8次/班)

31%(每小时测一次比重、温度,8次/班)

4.乙炔工段简介

4.1乙炔生成原理

在湿式发生器中电石加入液相水中,即水解反应生成乙炔气体,其反应式如下:

CaC2+2H2O→Ca(OH)2+C2H2↑+13OkJ/mol

由于工业品电石有杂质,在发生器水相中也相应发生副反应,生成磷化氢,硫化氢等杂质气体,其反应式如下:

CaO+H2O→Ca(OH)2+63.6KJ/mol

CaS+2H2O→Ca(OH)2+H2S↑

Ca3N2+6H20→3Ca(OH)2+2NH3↑

Ca3P2+6H20→3Ca(OH)2+2PH3↑

Ca2Si+4H20→2Ca(OH)2+SiH4↑

Ca3As2+6H20→3Ca(OH)2+2AsH3↑

因此,发生器排出的粗乙炔气体中含有上述副反应产生的磷化氢、硫化氢、氨等杂质气体。水解反应生成大量的氢氧化钙副产物,使系统呈碱性。由于硫化氢在水中溶解度大于磷化氢,使粗乙炔气中有较多的磷化氢(如数百PPm)及较少的硫化氢(数十至数百PPm),磷化物尚能以P2H4形式存在,它在空气中自燃。由于湿式发生器温度控制在80℃以上,有双分子乙炔加成反应生成乙烯基乙炔及乙硫醚的可能,这两种杂质一般可达到数十PPm以上。在85℃反应温度下由于水的大量蒸发汽化,使粗乙炔气夹带大量的水蒸汽。一般水蒸汽:乙炔≈1:1。

4.2影响反应的主要因素

1)电石的粒度:电石的水解反应是液固相反应,电石与水的接触面积越大,即电石粒度越小时,其水解速度也加快。有人在较低温度下得到如下的结果。但粒度也不宜过小,否则水解速度太快,使反应放出的热量不能及时移走,易发生局部过热而引起乙炔分解和热聚,进而使温度剧升而发生爆炸。粒度过大,则水解反应缓慢,发生器底部间歇排出渣浆中容易夹带未水解的电石,造成电石消耗上升。因此为了防止事故和保证电石水解完全,所以对电石的粒度有一定的要求。

2)电石的纯度:电石纯度越高,水解速度越快。

3)水温与水量:水温高水解速度大,损失小。但是水温过高又有发生爆炸的危险,因此必须连续通入新鲜水,及时移走反应热和补充被乙炔气带走的水分.但是水量不宜过大,以免过分降低温度,影响水解速度增加乙炔损失。

4)搅拌:搅拌的目的是破坏反应过程中生成的氢氧化钙对电石的包围,使接触面及时更新,提高水解速度.同时搅拌可使料分布均匀,防止局部过热。搅拌速度适中,速度过快反应不完全,易排除生电石,速度太慢反应时间长。

5)发生器结构:发生器的结构(如挡板层数、搅拌转速、耙齿角度等)对电石在发生器中停留时间有较大影响,所以对一定粒度的电石,必须保证其完全水解的停留时间,并使每次电石表面覆盖的Ca(OH)2及时移去,使电石表面与水有良好的接触。

4.3.乙炔清净原理

由于粗乙炔气由于电石内杂质常含有硫化氢、磷化氢、氨、砷化氢等杂质气体。它们会对氯乙烯合成的氯化高汞催化剂进行不可逆吸附,破坏其“活性中心”加速催化剂活性的下降,其反应如下:

H2S+HgCl2→HgS+2HCl

PH3+3HgCl→(HgCl)3P+3HCl

其中磷化氢(特别是P2H4)会降低乙炔气自燃点,与空气接触会自燃,因此从生产及安全角度上看都必须除去乙炔气中的杂质。

4.3.1 清净机理

净制乙炔的方法很多其原理是一样的,即利用氧化剂以氧化除去乙炔中的杂质。目前多数工厂均采用次氯酸钠液体清净剂。次氯酸钠分子式:NaCLO,分子量:74.5。在受热时易分解,是一种强氧化剂,有强烈的刺激性对人体有害。NaCLO作清净剂的原理是:利用NaCLO的氧化性将乙炔中的硫化氢、磷化氢等杂质氧化成酸性物质而除去,其反应式如下:

PH3+4NaCLO→H3P04+4NaCL

H2S+4NaCLO→4H2S04+4NaCL

SiH4+4NaCLO→Si02+2H20+4NaCL

AsH3+4NaCLO→H3AsO4+4NaCL

清净过程的反应产物磷酸,硫酸等,经过中和塔碱洗中和为盐类,再由废碱液排出:

2NaOH+H2S04→Na2S04+2H2O

3NaOH+H3P04→Na3P04+3H2O

3NaOH十H3AsO4→Na3AsO4+3H2O

2NaOH+Si04→Na3Si04+H2O

2NaOH+CO2→Na2C03+H2O

4.4.生产工艺过程简述

由电石贮运来的装满电石的吊斗送到吊料孔的位置,由电动葫芦将吊斗吊到加料,电石经第一贮斗、第二贮料斗进入乙炔发生器,在乙炔发生器内与废次氯酸钠溶液反应生成乙炔气和电石渣浆,反应温度控制在85土5℃,压力约0.0052MPa(4OmmHg)。乙炔气由发生器上部输出,经正水封进水洗塔,由废次氯酸钠预冷到45℃左右,再经冷却塔用水喷淋降温到25℃,并洗去乙炔气中的固体杂质,部分乙炔气送入乙炔气柜予以储存、缓冲,部分乙炔气经水环压缩机将乙炔气压缩到一定压力(小于0.lMPa),送入清净塔进一步净化,在清净塔中乙炔被含有效氯0.085-0.10%的次氯酸钠溶液洗涤氧化,除去S、P杂质,再经中和塔被15%的碱液中和掉酸雾。由中和塔顶出来的乙炔气在乙炔冷却器中冷却到1O℃左右送到氯乙烯合成工段。

乙炔发生器产生的电石渣分别由溢流管和排渣口注入溢流液贮槽和排渣池内,溢流液贮槽内的渣浆用排浆泵打倒环保工序进行处理。本厂来的30%浓碱存放于浓碱贮槽中,从浓碱贮槽中取一定量浓碱于稀碱配制槽中,加水配制成1.4-1.7%稀碱溶液,由碱泵将稀碱打到稀碱高位槽中,稀碱高位槽中的稀碱再由底部流出,进入文丘里配制器,在文丘里与水、氯气按一定的配比(由转子流量计计量)混合,配制的有效氯含量在0.O5-0.100%的次氯酸钠溶液进入次氯酸钠贮槽,然后由泵打到次氯酸钠高位槽内,次氯酸钠由高位槽底部流出经泵打入2#清净塔内,再打入1#清净塔内,此时由1号清净塔顶流出的有效氯含量低的次氯酸钠由次氯酸钠泵打到水洗塔内起预清净作用,水洗塔底部的废次氯酸钠进入废次氯酸钠贮槽,用废次氯酸钠泵打到乙炔发生器内。30%的碱液加水配成14-17%的碱液,用配碱泵在中和塔内打循环,当碱浓度低于5%或冬季Na2C03含量>12%时应换碱,废碱放掉用来中和酸性污水。

4.5.生产工艺条件及生产控制指标

4.5.1生产设备及设备参数

序号 |

设备名称 |

工艺条件 |

单位 |

控制范围 |

计量仪表 |

l |

气柜 |

容量 |

m3 |

400-800 |

报警设定器 |

2 |

气水分离器 |

出口温度 |

℃ |

<40 |

电流指示仪 |

3 |

给料机 |

电流 |

A |

<10 |

电流表 |

4 |

正水封 |

液面 |

㎜ |

100-150 |

|

5 |

逆水封 |

液面 |

mm |

100-150 |

|

6 |

安全水封 |

液面 |

mm |

140 |

|

7 |

乙炔冷却器 |

温度 |

℃ |

<10 |

电流指示仪 |

8 |

乙炔发生器 |

温度 |

℃ |

85±5 |

电流指示仪 |

压力 |

mmH2O |

50-1300 |

电流指示仪 |

液面 |

|

中位 |

|

9 |

水环循缩机 |

入口压力 |

mmHg |

>20 |

U型压差计 |

出口压力 |

mmHg |

<500 |

U型压差计 |

10 |

第一贮斗 |

充N2压力 |

mmHg |

20-40 |

电流指示仪 |

充N2时间 |

mm |

>3 |

|

N2纯度 |

% |

N2>97 02<3 |

|

4.5.2生产工艺参数

序号 |

控制名称 |

控制项目 |

控制目标 |

取样地点 |

分析周期 |

分析法 |

1 |

电石 |

粒度(mm) |

50-80 |

贮运 |

1次/批 |

水解法 |

2 |

N2 |

纯度(%) |

N2>97 02<3 |

N2缓冲罐 |

1次/hr |

吸收法 |

3 |

新NaClO |

有效氮(%) |

0.085-0.12 |

NaClO泵入口 |

1次/hr |

滴定法 |

PH |

7-9 |

1次/hr |

显色法 |

4 |

废NaClO |

有效氮(%) |

0.005-0.03 |

1#清净塔 液相出口 |

1次/hr |

滴定法 |

5 |

中和塔碱液 |

浓度(%) |

14-17 |

中和塔底部 |

1次/hr |

中和摘定 |

6 |

稀碱 |

浓度(%) |

NaOHl.4-1.7 |

中和塔底部 |

1次/hr |

中和滴定 |

7 |

乙炔气 |

纯度(%) |

99 |

乙炔砂封 |

1次/hr |

色谱法 |

含02(%) |

<0.1 |

乙炔砂封 |

1次/hr |

吸收法 |

S、P |

无 |

乙炔冷却器 气相出口处 |

1次/hr |

显色法 |

5.氯乙烯工段

5.1氯乙烯工段简介

(1)工段任务:

将乙炔、氯化氢按一定比例混合,经脱水、预热后进入转化器(氯化汞)合成粗氯乙烯气体,经水洗、碱洗、加压、精馏制得纯度达99.99%以上的氯乙烯单体,供聚合工段使用。

(2)工艺流程简介:

HCl+乙炔—→混合器—→石墨冷却器—→除雾器—→总除雾器—→预热器—→转化器—→冷却器—→除汞器—→组合塔—→水洗塔—→碱洗塔—→汽水分离器—→机前冷却器—→压缩机—→机后冷却器—→全凝器—→尾冷器—→水分离器—→低沸塔—→高沸塔—→成冷器—→单体储罐

(3)主要反应原理:

干燥的混合气进入转化器,在氯化汞触媒的情况下,氯化氢和乙炔反应生成氯乙烯,反应方程式如下:

HCl+ C2H2→CH2=CHCl+124.6 KJ/mol

其反应机理是乙炔先于氯化汞反应生成中间物氯乙烯氯汞;

C2H2 + HgCl2 →CCl=CH-HgCl

(4)工艺指标:

合成反应温度:80

180℃; 冷却器温度:30

180℃; 冷却器温度:30

40℃

40℃

分子比:1:1.05

1.18; 转化器温度:80

1.18; 转化器温度:80

130℃

130℃

石墨冷却器前台:-8

-12℃; 后台:-14

-12℃; 后台:-14

-18℃

-18℃

预热器出口温度 :75

98℃; 压缩机:0.55MPa

98℃; 压缩机:0.55MPa

粗氯乙烯纯度:≥92%; 单体储罐:0.406MPa

混合器温度:≤45℃(夏); ≤30℃(冬)

转化率:≥99%; HCl纯度:≥93%

5.2工艺简要流程图

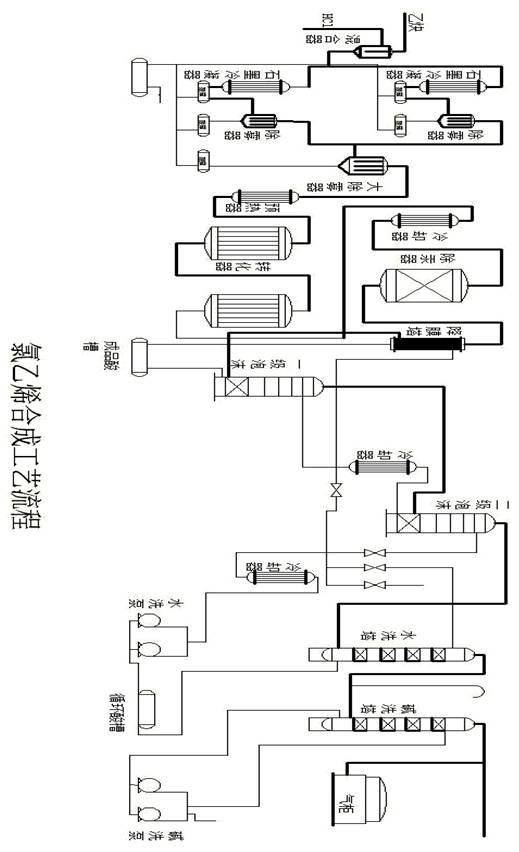

6.氯乙烯厂聚合工段

6.1工段任务

聚合釜是利用脱盐水、氯乙烯单体、引发剂、分散剂等助剂,在规定的压力、温度下聚合反应生产PVC悬浮液。

聚合反应后的浆料经气提脱析出未反应的单体,将合格的浆料送到离心干燥工段。回收的氯乙烯气体去气柜,提高单体收率,减少污染。

6.2釜内主要反应原理和化学方程式

氯乙烯悬浮聚合属于非均相的游离基型加聚连锁反应,反应的活性中心是游离基。单体分子借助于引发剂预热,吸收了一定量的能量而变成活性分子,然后于未经活化的单体分子进行聚合,生成的中间产物仍是活性的,其原有能量并未消失,因此,再进一步与另一个未经活化的单体分子进行聚合,这样连续进行下去,直到能量消失,反应才终止。再有引发剂的作用下的连锁聚合也称引发聚合。

引发剂是在聚合反应中能引起单体分子活化并产生自由基的物质,它的种类很多,在氯乙烯悬浮聚合中常用的有:(1)过氧化二碳酸二苯氧乙基酯、过氧化二碳酸2-乙基己酯(EHP)。(2)偶氮类引发剂。如偶氮二异丁腈(AIBN)等,引发剂是氯乙烯聚合反应中不可缺少的助剂。

反应方程式:nCH2=CHCl→(—CH—CHCl—)n+96kJ/mol

6.3工艺流程

将脱盐水送来的软水(脱盐水)送至计量槽,单体贮槽内的单体经单体泵至计量槽,脱盐水经质量流量计先加入到已冲洗好的聚合釜中,同时加入计量好的的各种分散剂、引发剂等各种助剂。然后将单体计量槽内的的单体经质量流量计后加入到该聚合釜内,先冷搅拌一定时间再升温,在规定压力温度下发生反应。聚合完毕,当釜内的压力降到0.1MPa时,加入终止剂终止反应,搅拌十分钟后出料。PVC浆料经滤器除去塑化片,由出料泵利用釜内压力送至出料槽。

来自出料槽的PVC悬浮液经浆料过滤器用泵送至中转槽,再经过滤器用泵通过螺旋板换热器后送至汽提塔顶部。蒸汽从塔底自下而上与自上而下的的浆料经过充分传质传热后,使浆料中的氯乙烯脱析,混合气体经两台并联的冷凝器冷凝后,冷凝下来的液体进入废液槽,并通过废水泵经转子流量计送至汽提塔顶喷淋。不凝氯乙烯气体排入气柜,经汽提塔处理后的热浆料,从汽提塔底部经汽提出料泵送至换热器与低温浆料换热后,送至供料槽供离心干燥用。

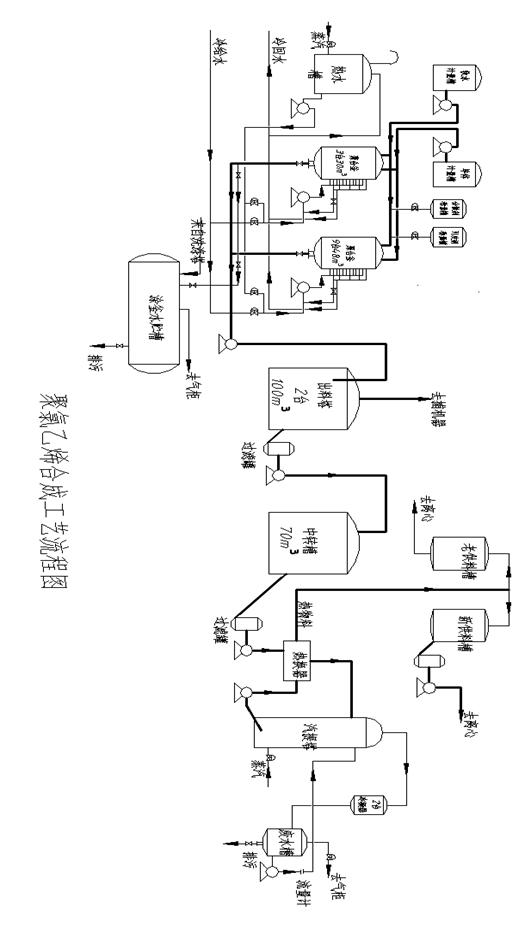

6.4工艺简要流程图

6.5相关原料规格及要求

氯乙烯:纯度≥99.99%,含乙炔≤0.001%,含高沸物≤0.005

软水:无离子水,硬度≤0.0001%,氯根≤0.001%,ph值6.5-7.5

引发剂:EHP(过氧化二碳酸二乙酯),氯化脂含量≤0.7,含量≥40%活性氧含量≥1.85%,贮存温度-10摄氏度以下

分散剂:聚乙烯醇

A、L-9:

外观:淡黄色粉末状结晶,聚合度:700,粘度:6-6.5PaS

B、420H

外观:白色粉末状结晶,聚合度:1800,粘度:29-35PaS

助剂: A PH缓冲剂:碳酸氢氨、

B、消泡剂:MEA(聚醚)

C、终止剂:KZ液

D、防粘釜剂

E、调粒剂

F、 稳定剂

6.6工艺指标

聚合工序

(1)30m³、48m³聚合釜

高压水罐压力:1.5~2.0MPa

电机电流:30m³釜≤65A,48m³釜≤110A

冷拌时间:20

30分钟

30分钟

升温时间:≥30分钟

反应温度:50

65

65

,波动范围:±0.5

,波动范围:±0.5

反应压力:0.65

1.05MPa

1.05MPa

7.离心干燥工段简介

7.1工段任务及流程

风干燥器从汽提处理的PVC悬浮液经离心机脱去大部分水后,湿物料随热风进入旋内进行干燥,母液水回收利用。在旋风干燥器内干燥后的PVC树脂粉经风分离器分离后进入旋振筛,过筛后沉降至旋转加料器内,通过粉料输送风机将旋转加料器内的物料送入料仓,经自动包装系统包装成成品出售。

7.2工艺流程

汽提处理后的PVC悬浮液经离心机进料管、螺旋出料口进入转鼓,在高速旋转产生的离心力作用下,比重较大的固相颗粒沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口,分离后的清夜经堰板开口流出转鼓。螺旋与转鼓之间的相对运动是由差速器来实现的,差速器的外壳与转鼓相连,输出轴与螺旋相连,输入轴与涡流控制器相连。电机带动转鼓旋转的同扭矩传递给螺旋,实现了离心机对物料的连续分离过程。

离心脱水后的湿料经一、二级拌笼送至气流干燥管中,由鼓风机吸入过滤后的空气,送至散热片热交换后也进入气流干燥管中,树脂水热风上升,带有树脂的气流在较高速度下,以切线方向进入旋风干燥器,在旋风干燥器内降速干燥,已达到脱除水分的要求,然后合格的粉状物料进入1号旋风分离器,绝大部分PVC树脂沉降下来,落至振动筛,经过筛后,PVC树脂粉通过风送系统顶部料斗加入到旋转加料器内,而含沉排气自小旋风分离器分离,PVC粉料经小旋转加速器回收,气体有抽吸风机排入大气;同时自粉料输送风机压缩过虑后的空气过滤器净化,通过在线喷射器将旋转加料器内的物料送至成品料仓顶部,物料落入料仓,经自动包装系统包装成成品出售;进入料仓内的气体经料仓顶部的袋式过滤器过滤后排入大气。由1号旋风分离器分离后的少量较细尾气料被吸入2号旋风分离器分离下来,湿空气由引风机出口排出。

料仓内的聚氯乙烯树脂成品粉料经来料管线进入包装机的储料斗内,物料在储料斗内靠重力经电子称的分料器进入全自动称重包装及输送监测系统,实现物料的全自动称重,每称重量25kg,等待开袋后投料。包装袋放在供袋盘上自动卷入包装机,开袋后以每袋25kg装袋,装完物料的袋子通过立袋输送袋进入夹口整形、缝合、热缝工序后,料袋经倒袋机放倒、整形压平机压平整形,料袋进入电子复检称进行重复检,当电子复检称检测到不合格料袋时,会发出声光报警,喷墨打印机打印批号标记。

简易流程:

C2H3CL+H2O+引发剂+其他—→聚合釜—→料浆排放槽—→料浆槽—→料浆贮槽—→ 料浆进料泵—→节能器—→气提塔—→出料泵—→节能器—→干燥器—→离心料浆槽—→ 进料泵—→离心机—→上下搅拢—→气液干燥铜—→旋风干燥床—→一级旋风分离器—→二级旋风分离器—→抽风机旋振筛—→中间料仓—→大料仓—→自动包装线—→外卖

7.3工艺流程图